LIGA MONEL K-500

| ANÁLISE QUÍMICA | |

|---|---|

| C | Carbono 0,25 máx |

| Mn | Manganeso 1,50 máx |

| Si | Silicio 0,50 máx |

| S | Xofre 0,01 máx |

| Fe | Ferro 2,0 máx |

| Ni (máis Co) | Níquel + cobalto 63,0 min |

| Cu | Cobre 27.00 - 33.0 |

| Al | Aluminio 2,30 - 3,15 |

| Ti | Titanio 0,35 - 0,85 |

CARACTERÍSTICAS XERAIS DA LIGA MONEL K-500

Esta aliaxe ten a resistencia á corrosión da liga Monel 400 xunto cunha maior resistencia e dureza. As adicións de aluminio e titanio, ademais de ciclos de tratamento térmico controlados, son responsables da resistencia engadida desta liga.

SOLICITUDES

Algunhas aplicacións típicas para a aliaxe K-500 son as cadeas e os cables, os elementos de fixación e os resortes para o servizo marítimo; pezas de bombas e válvulas para o procesamento de produtos químicos; follas médicas e rascadores para o procesado de pasta de papel na produción de papel; colares e instrumentos de perforación de pozos de petróleo, eixes de bombas e impulsores e ascensores e válvulas de seguridade para a produción de petróleo e gas.

FORXADO

A forxa de aliaxe K-500 lévase a cabo entre 1150ºC e 2170ºF (870ºC), realizándose reducións máis fortes entre 1150 e 1040ºC entre 2100ºF e 1900ºF. As pezas deben apagarse despois de forxar a unha temperatura mínima de 790ºC (1450ºF). , se non, a parte forxada configurarase o endurecemento da auto-idade, o que provocará estrés e posibles rachaduras.

TRATAMENTO DE CALOR

O tratamento térmico desta aliaxe pode implicar recocido en solución e proceso, seguido de endurecemento por idade. Os engadidos de aluminio e titanio son os responsables do endurecemento por idade nesta aliaxe.

Recocido de solución efectuará a solución de calquera fase que posteriormente afectará ao proceso de endurecemento por idade. Para os produtos acabados en quente, o recocido en solución lévase a cabo a 980ºC e para os produtos acabados en frío a 1040ºC. O tempo á temperatura debería ser de aproximadamente 30 minutos como máximo e o arrefriamento normalmente sería en auga.

Recocido do proceso normalmente realízase a 1400 / 1600ºF (769 / 870ºC), preferentemente por non máis dunha hora.

Endurecemento da idade lévase a cabo durante 16 horas a 595 / 610ºC, seguido de arrefriamento do forno a 480ºC por hora a 480ºC para material brando e durante 8 horas para material traballado moderadamente en frío. Para material totalmente traballado en frío, a temperatura é de 525 / 540ºC durante 9 horas, co arrefriamento do forno como antes.

MAQUINABILIDADE

O mecanizado pesado lévase a cabo mellor en condicións de recocido ou traballado en quente e templado, aínda que se poden obter mellores acabados superficiais en materiais endurecidos por idade. Recoméndase mecanizar lixeiramente de gran tamaño, despois endurecer e envasar.

SOLDABILIDADE

A soldadura da aliaxe K-500 normalmente lévase a cabo usando o método de arco de gas-volframio, empregando un metal de recheo Monel. Non obstante, tales soldaduras non poden endurecerse por idade e, como tal, se a resistencia da soldadura é fundamental, deberíase empregar metal de recheo de composición similar ao metal base.

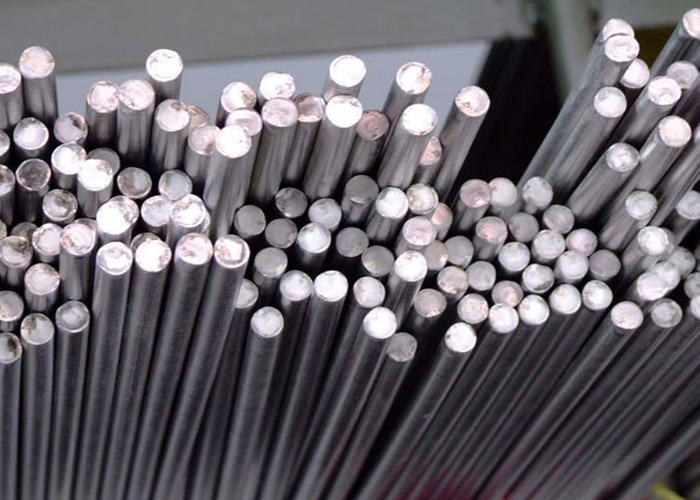

1. | Elemento | Monel 400 / K500 Barra / varilla | ||

| 2. | Estándar | ASTM A479, ASTM A276, ASTM A484, ASTM A582, ASME SA276, ASME SA484, GB / T1220, GB4226, etc. | ||

| 3. | Material | Liga: liga 20/28/31; Hastelloy: Hastelloy B / B-2 / B-3 / C22 / C-4 / S / C276 / C-2000 / G-35 / G-30 / X / N; Haynes: Haynes 230/556/188; Inconel: Inconel 100/600/601 / 602CA / 617/625713/718738 / X-750, Carpinteiro 20; Incoloy: Incoloy 800 / 800H / 800HT / 825/925/926; GH: GH2132, GH3030, GH3039, GH3128, GH4180, GH3044 Monel: Monel 400 / K500 | ||

| 4. | Especificacións | Barra redonda | Diámetro: 0,1 ~ 500 mm | |

| Barra angular | Tamaño: 0,5 mm * 4 mm * 4 mm ~ 20 mm * 400 mm * 400 mm | |||

| Barra plana | Espesor | 0,3 ~ 200 mm | ||

| Ancho | 1 ~ 2500 mm | |||

| Barra cadrada | Tamaño: 1 mm * 1 mm ~ 800 mm * 800 mm | |||

| 5. | Lonxitude | 2 m, 5,8 m, 6 m ou segundo se precise. | ||

| 6. | Superficie | Negro, pelado, pulido, brillante, con chorro de area, liña de pelo, etc. | ||