M2 1,3343 SKH51 barra redonda de aceiro de alta velocidade

1. Abastecemento

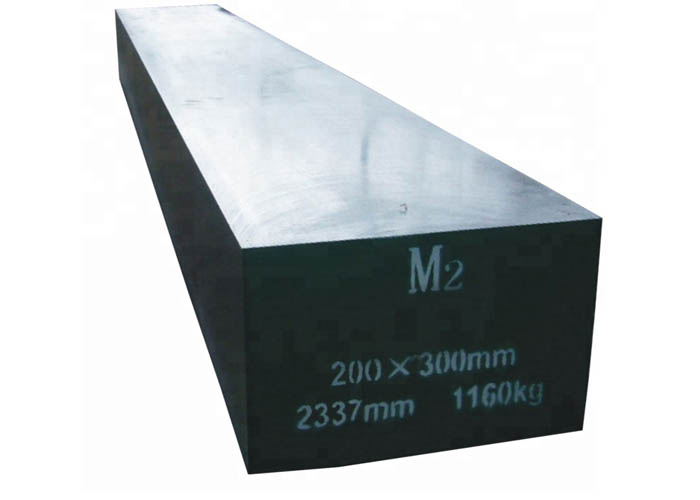

Barra redonda de aceiro M2: diámetro 2 mm - 200 mm

HSS M2 Steel Flat: espesor 2-20mm x ancho 10-100mm

Placa de aceiro: espesor 2-200mm x ancho 200-610mm

Acabado superficial: Negro, en bruto mecanizado, torneado ou segundo os requisitos dados.

2. Especificacións e equivalentes

| País | EUA | Alemán | Xapón |

| Estándar | ASTM A600 | DIN EN ISO 4957 | JIS G4403 |

| Graos | M2 | 1.3343 | SKH51 |

3. Composición química de aceiro para ferramentas ASTM M2

| ASTM A600 | C | Mn | Páx | S | Si | Cr | V | Mo | W | |||||||

| M2 regular C | 0.78 | 0.88 | 0.15 | 0.40 | 0.03 | 0.03 | 0.20 | 0.45 | 3.75 | 4.50 | 1.75 | 2.20 | 4.50 | 5.50 | 5.50 | 6.75 |

| DIN ISO 4957 | C | Mn | Páx | S | Si | Cr | V | Mo | W | |||||||

| 1.3343 | 0.86 | 0.94 | ... | ... | ... | ... | ... | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

| JIS G4403 | C | Mn | Páx | S | Si | Cr | V | Mo | W | |||||||

| SKH51 | 0.80 | 0.88 | ... | 0.40 | 0.03 | 0.03 | ... | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

4. Propiedades mecánicas do aceiro de ferramentas AISI HSS M2

- Propiedades físicas do material HSS M2

| Densidade | 0.294 lb / in3 (8138 kg / m3) |

| Gravidade específica | 8.15 |

| Módulo de elasticidade | 0.294 lb / in3 (8138 kg / m3) |

| Condutividade térmica | 24 Btu / ft / hr / ° F 41,5 W / m / ° K |

| Maquinabilidade | 65% de aceiro carbono ao 1% |

- AISI M2 Steel Steel Propiedades mecánicas

| Propiedades mecánicas | Métrico | Imperial |

| Dureza, Rockwell C (temperado a 1150 ° F, apagado a 2200 ° F) | 62 | 62 |

| Dureza, Rockwell C (como endurecido, apagado a 2200 ° F) | 65 | 65 |

| Resistencia ao rendemento por compresión (cando se templa a 300 ° F) | 3250 MPa | 471000 psi |

| Impacto de Izod sen notar (cando se templa a 300 ° F) | 67 J | 49,4 pés-libras |

| Abrasión (perda en mm3, como endurecido; ASTM G65) | 25.8 | 25.8 |

| Abrasión (perda en mm3, temperado a 1275 ° F; ASTM G65) | 77.7 | 77.7 |

| Relación de Poisson | 0.27-0.30 | 0.27-0.30 |

| Módulo elástico | 190-210 GPa | 27557-30458 ksi |

- Propiedades térmicas dos aceiros M2

| Propiedades térmicas | Métrico | Imperial |

| CTE, lineal (@ 20,0 - 100 ° C / 68,0 - 212 ° F) | 10 μm / m ° C | 5,56 μin / in ° F |

| CTE, lineal (@ 20,0 - 500 ° C / 68,0 - 932 ° F) | 12,2 μm / m ° C | 6,78 μin / in ° F |

| CTE, lineal (@ 20,0 - 850 ° C / 68,0 - 1560 ° F) | 12,6 μm / m ° C | 7 μin / in ° F |

5. Forxa de aceiro de alta velocidade AISI M2

Precalienta o aceiro M2 HSS lentamente e uniformemente a 850-900 ° C. A calor debería aumentarse máis rápido ata a temperatura de forxa de 1050-1150 ° C. Se durante a forxa a temperatura do material de aceiro para ferramentas de alta velocidade M2 cae por baixo de 880-900 ° C, será necesario un novo quecemento. Arrefríe o compoñente de aceiro M2 moi lentamente despois da forxa.

6. Tratamento térmico do aceiro M2 HSS

- Recocido

Quéntase a 1600 ° F e remóiao completamente. Frío no forno de 25 ° F por hora a 900 ° F, ar frío ata temperatura ambiente. Dureza aproximada recocida 241 Brinell máxima.

Alivio do estrés do material sen endurecer: quéntase lentamente a 1200 a 1250 ° F. Mollar durante dúas horas por polgada de espesor á calor. Fría lentamente (se é posible que estea no forno) ata temperatura ambiente.

- Endurecer

Quenta lentamente a 1550 ° F, empape ben, quente a 1850 ° F, empape ben. O tempo de remollo no forno varía duns minutos a 15 minutos, dependendo do tamaño da ferramenta, da capacidade calorífica do forno e do tamaño da carga. - Quente a 2150 a 2200 ° F para máx. resistencia e distorsión mínima. - Quente a 2250 a 2275 ° F para máx. resistencia á dureza e á abrasión.

- Apagar

Para unha dureza completa, o aceite apágase a 150-200 ° F. Apaga o aire a 150 ° F. Cando se apague en sal quente, manteña o apagado xusto por riba da temperatura de Ms. Despois de igualar, retira as pezas do sal quente e arrefríase a 150 ° F.

- Temperamento

O dobre carácter é obrigatorio, ás veces prefírese tres ánimos. Mollar durante 2 horas por polgada de espesor. Ar fresco a temperatura ambiente entre temperados. O mellor rango de temperado para dureza, resistencia e dureza é de 1000 a 1050 ° F.

| Temperatura ° F | Rockwell "C" | Temperatura ° F | Rockwell "C" |

| Como apagado | 64 | 900 | 64 |

| 400 | 63 | 1000 | 65.5 |

| 500 | 62.5 | 1050 | 63.5 |

| 600 | 62.5 | 1100 | 61.5 |

| 700 | 62.5 | 1150 | 60 |

| 800 | 63.5 | 1200 | 53 |

Podemos proporcionar máis notas.

D2 | 1,2379 | SKD11

H13 | 1,2344 | SKD61

D3 | 1.2080 | SKD1

O1 | 1,2510 | SKS3

L6 | 1,2714 | SKT4

JIS DC53

O2 | 1,2842

D6 | 1.2436 | SKD2

H11 | 1.2343 | SKD6

H10 | 1.2365 | SKD7

H12 | 1.2605 | SKD62

S7 | 1.2355

M2 | 1.3343 | SKH51

M35 | 1.3243 | SKH55

M42 | 1.3247 | SKH59

P20 + Ni | 1,2738

420 | 1.2083

P20 | 1.2311

P20 + S | 1,2312

S136 | S136H

718 | 718H

4140 | 42CrMo4 | SCM440 | EN19

4340 | EN24

8620 | 1,6523 | SNCM220

34CrNiMo6 | 1,6582

30CrNiMo8 | 1,6580